Selama ini kita telah mengenal FMEA (Failure Mode & Effect Analysis) sebagai salah satu tools analisis yang bersifat preventif dalam mengidentifikasi potensi kegagalan sebelum suatu design produk atau suatu proses dilakukan. FMEA adalah pendekatan metodis yang bertujuan untuk mengevaluasi dan memprioritaskan risiko dalam suatu potensi kegagalan. Metodologi yang dikenal dunia ini diterapkan dalam beberapa bidang pengetahuan seperti proses dan produk.

Penerapan FMEA sangat tergantung pada ketelitian dan disiplin pelaksana proses. Oleh karena itu, kurangnya tinjauan reguler terhadap FMEA adalah salah satu masalah paling umum yang dihadapi oleh tim meskipun penting. Jika hasilnya tidak ditinjau secara teratur, penerapan FMEA tidak akan maksimal dan hanya bersift sebagai dokumentasi yang dipersyaratkan oleh customer atau standard.

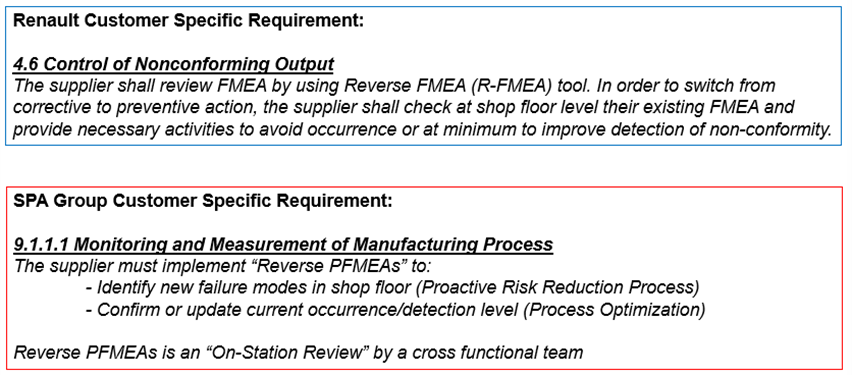

OEM (Original Equipment Manufacturer) prihatin dengan masalah ini, terutama ketika berbicara tentang Proses FMEA. Beberapa OEM, seperti General Motors, PSA, dan Renault, akhirnya memperkenalkan persyaratan khusus mengenai penggunaan metode FMEA terbaru yaitu Reverse FMEA untuk mengatasi masalah revisi FMEA.

Cuplikan PSA Group & Renault Group Customer Specific Requirement

Reverse FMEA adalah proses terstruktur dari peningkatan berkelanjutan (Continuous Improvement) yang bertujuan untuk memastikan pembaruan dan kemajuan permanen dari studi FMEA. Tools baru ini sangat mendukung penerapan FMEA.

Reverse FMEA adalah tinjauan yang dilakukan di Shop Floor (kondisi actual/kenyataan) dari semua mode kegagalan yang tertuang dalam Proses FMEA, yang dilakukan oleh tim multifungsi, yang difokuskan untuk memverifikasi bahwa semua mode kegagalan memiliki kontrol yang tepat (pencegahan / deteksi).

Deskripsi Metode Penerapan Reverse FMEA

Karena Process FMEA (PFMEA) adalah analisis pencegahan, untuk itu pembuatannya dilakukan sebelum penerapan proses, persiapan mesin atau sarana apa pun. Untuk memeriksa keberhasilan PFMEA terhadap apa yang sebenarnya terjadi dalam produksi, Reverse FMEA (R-FMEA) saat ini mulai diperkenalkan.

# WHAT

R-FMEA merupakan tools untuk peningkatan berkelanjutan (continuous improvement) berdasarkan tinjauan dan pengamatan di tempat.

# WHY

Tujuan R-FMEA adalah untuk meningkatkan kestabilan proses produksi (untuk mengurangi dan mengantisipasi masalah kualitas)

# WHO

Melibatkan tim multidisiplin dengan:

- Seorang R-FMEA Project Leader (orang yang terlatih dan terampil yang bertanggung jawab dan memahami metodologi PFMEA dan R-FMEA)

- Peserta (mis: team QA, Produksi, Maintenance, Engineering, Logistic, dll)

# WHEN

Berbeda dengan PFMEA yang dibuat sebelum proses produksi berjalan, R-FMRA dilakukan sejak dan selama produksi massal berjalan. Frekuensi evaluasi Reverse FMEA dditentukan oleh organisasi dan tergantung pada kapasitas proses produksi itu sendiri. Penjadwalan harus ditentukan oleh organisasi.

# HOW

Kegiatan utama yang akan dilakukan untuk Reverse FMEA adalah:

- Tinjau proses saat ini di setiap workstation

- Diagnosis situasi aktual dari rencana tindakan sebelumnya

- Uji efisiensi proses aktual

- Pengumpulan fakta dan analisis hasil kinerja actual (On-Site Obsevation & Review)

- Memperbarui dan mengintegrasikan tujuan dan persyaratan customer ke proses

- Revisi P-FMEA , Control Plan dan dokumen terkait serta merencanakan tindakan lebih lanjut

Penerapan secara sistematis tools Reverse FMEA ini dapat membawa banyak manfaat bagi perusahaan, seperti:

Penerapan secara sistematis tools Reverse FMEA ini dapat membawa banyak manfaat bagi perusahaan, seperti:

- Meningkatkan pengalaman dan pengetahuan tim produksi.

- Memelihara, meninjau dan secara sstematis meningkatkan kinerja FMEA

- Mengurangi risiko dan biaya produk cacat (Cost of Poor Quality)

- Membangun basis pengetahuan yang terstruktur berdasarkan analisis risiko

- Memperbaiki proses produksi

SELAMAT MENERAPKAN…

SALAM IMPROVEMENT…!!

Sumber: https://ipqi.org/reverse-failure-mode-effect-analysis-r-fmea/